3441

3441

2025-06-20

2025-06-20

中国粉体网讯:8月合肥,2025第六届粉体表面改性及包覆技术高级研修班优惠报名中!

客户咨询:

氧化铝粉体想找个亲水的改性剂,加入到丁腈橡胶中

氧化铝粉体改性原理及亲水改性剂推荐分析

一、氧化铝粉体改性的核心原理

氧化铝(Al₂O₃)作为无机粉体,表面存在大量羟基(-OH),极性强且易吸水,但与非极性或弱极性的丁腈橡胶(NBR)相容性较差。改性的核心目标是通过表面化学修饰,在氧化铝表面引入兼具亲水性基团和橡胶相容性基团的分子,从而实现以下效果:

1. 改善界面相容性

改性剂通过物理吸附或化学反应(如缩合、接枝)覆盖氧化铝表面,降低其表面能,减少粉体团聚。

改性剂的亲水性基团(如羟基、氨基、羧基)与氧化铝表面羟基结合,另一端的有机基团(如烷基、烯基、环氧基)与丁腈橡胶的分子链通过物理缠绕或化学反应(如硫化交联)形成界面结合,增强两相相容性。

2. 优化分散性

亲水性改性剂可提高氧化铝在极性介质(如橡胶加工中的溶剂或增塑剂)中的分散性,避免填料团聚导致的橡胶力学性能下降。

3. 调控橡胶性能

合理的改性可在保持丁腈橡胶耐油、耐溶剂性的同时,通过氧化铝的增强作用提升其硬度、耐磨性和热稳定性,而亲水性基团的引入可能对耐水性产生一定影响,需平衡设计。

二、适合丁腈橡胶体系的亲水改性剂推荐

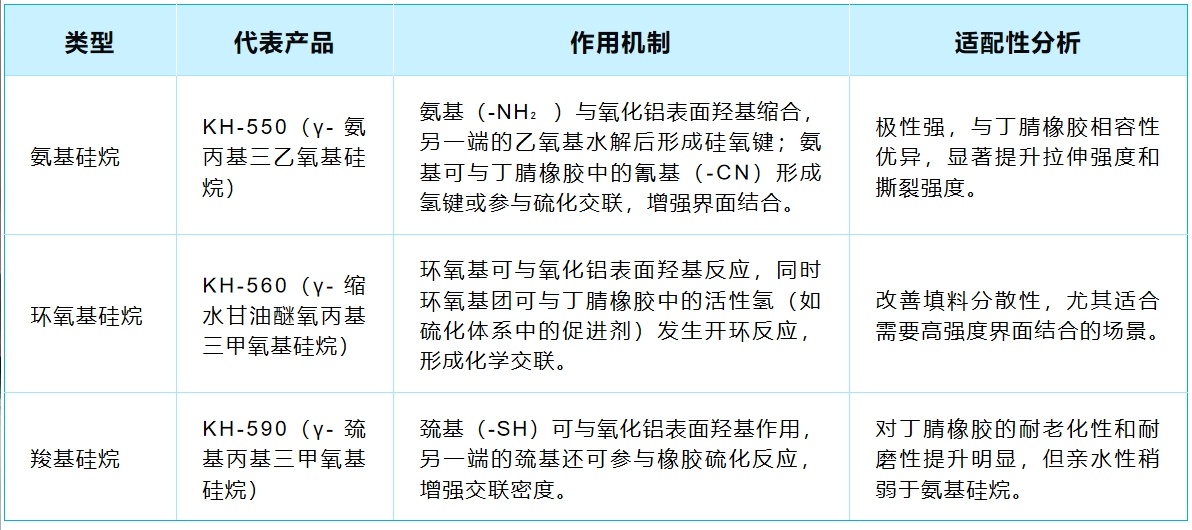

1. 硅烷偶联剂 —— 最常用的无机粉体改性剂

2. 钛酸酯偶联剂 —— 低用量高效改性剂

代表产品:异丙基三(二辛基焦磷酸酰氧基)钛酸酯(TTS)、水溶性钛酸酯(如含有聚乙二醇链段的品种)。

作用机制:钛酸酯的烷氧基与氧化铝表面羟基反应,另一端的有机长链(如酯基、磷酸酯基)与丁腈橡胶分子链通过范德华力结合,同时聚乙二醇链段可提供亲水性。

优势:用量少(通常 0.5%~2%),可降低体系黏度,改善加工流动性,尤其适合高填充量的橡胶体系。

3. 水溶性聚合物 —— 温和改性,提升亲水性

代表产品:聚乙烯醇(PVA)、聚丙烯酸(PAA)、聚乙二醇(PEG)。

作用机制:通过物理吸附或氢键作用包覆在氧化铝表面,形成亲水性聚合物层;聚合物的羟基、羧基等基团与氧化铝表面羟基结合,长链分子可与丁腈橡胶中的极性基团(如氰基)互溶。

优势:无毒性,工艺简单(如水溶液分散后干燥),适合对环保要求高的场景;但改性层结合力较弱,高温下易脱落,需配合偶联剂使用。

4. 表面活性剂 —— 辅助改性或低要求场景

代表产品:十二烷基苯磺酸钠(SDBS)、吐温(Tween)系列(非离子型)。

作用机制:通过亲水基(如磺酸基、聚氧乙烯基)吸附在氧化铝表面,疏水基(烷基链)与丁腈橡胶相容,降低粉体表面能,改善分散性。

局限性:改性效果为物理吸附,结合不牢固,仅适用于低填充量或对性能要求不高的场景。

三、改性工艺与注意事项

改性方法:

干法改性:将改性剂(通常配成乙醇溶液)与氧化铝粉体在高速混合机中搅拌,温度控制在 60~100℃,反应 0.5~2 小时。

湿法改性:将氧化铝分散在水中,加入改性剂溶液,调节 pH 值促进反应,再过滤、干燥。

用量优化:硅烷偶联剂用量通常为氧化铝质量的 1%~3%,钛酸酯为 0.5%~2%,聚合物类可根据亲水性需求调整(5%~10%)。

与丁腈橡胶的复合工艺:改性后的氧化铝可在橡胶混炼阶段加入,与炭黑、硫化剂等配合使用,注意控制混炼温度(避免改性剂分解)。

四、性能评估方向

分散性:通过扫描电镜(SEM)观察氧化铝在橡胶中的团聚情况。

力学性能:测试拉伸强度、断裂伸长率、硬度,评估界面结合强度。

耐介质性:丁腈橡胶主要用于耐油场景,需测试改性后橡胶在机油、柴油中的溶胀率和力学性能保持率。

总结

首选氨基硅烷(如 KH-550) 或环氧基硅烷(如 KH-560) 作为改性剂,其兼具亲水性和与丁腈橡胶的化学结合能力,改性效果稳定且工艺成熟;若需降低成本或提升加工流动性,可搭配钛酸酯偶联剂使用;水溶性聚合物或表面活性剂适合作为辅助改性剂,用于低强度要求的场景。实际应用中需通过配方优化和性能测试确定最佳改性方案。

以上为AI解答,已为客户推荐试剂厂家,期待能解决客户的难题。也欢迎大家有分散改性包覆等需求的与我联系,欢迎试剂厂家、设备厂家提供支持!

联系人:尚老师 18669920868

2025-08-05

2025-08-05

2025-08-01

2025-07-31

2025-07-31

2025-07-28

2025-07-28

2025-07-24